提供サービス・プロダクト例

以下は提供サービス・プロダクトの一例です。

お客様の課題に合わせてカスタマイズしたサービスも提供しております。

お気軽にご相談ください。

プロダクト

データ利活用やAI活用を加速させるための自社開発プロダクトです

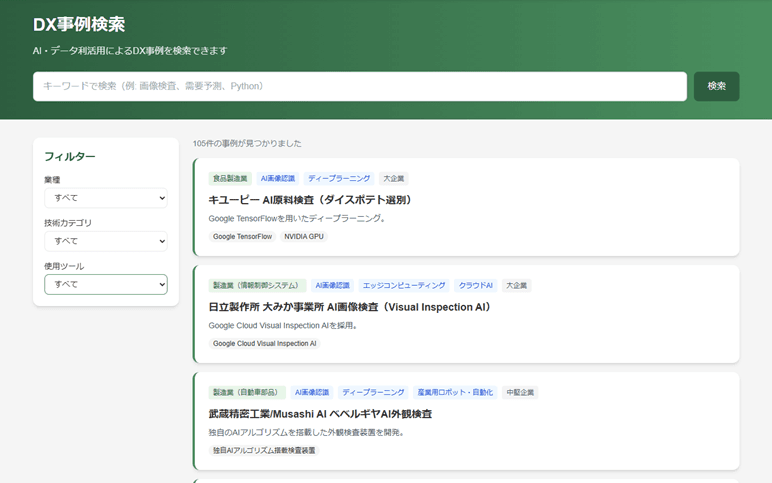

◆ GDC DX事例検索システム

プロダクト概要

世の中にあるAI活用やデータ利活用に関する事例を検索、詳細表示ができるサービス

得られるメリット

- ●AI活用やデータ利活用の具体イメージを起こすことが出来る

- ●DX推進のためのテーマ決めにあたって、どんな技術を使うかやどんな投資やリスクなどを考える必要があるかもイメージが可能

できること

- ●業種や技術カテゴリー(用途)、使用ツール別で事例検索ができる

- ●各事例の詳細(どういった課題を解決したくて、どんな技術を使ったのか、結果どれくらい定量・定性効果があったかなど)

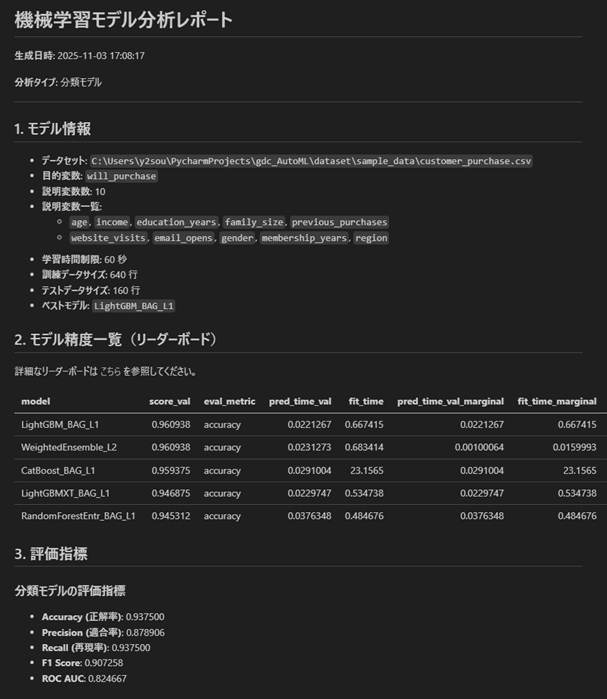

◆ GDC AutoML

プロダクト概要

データセットと説明変数と目的変数を指定するだけで自動で回帰モデルあるいは分類モデルを高精度に作るかつ評価ができるツール

得られるメリット

- ●AIに詳しくない方でも目的変数を改善するために、どの説明変数をどの値に設定するのが良いのかを短時間で示唆が得られる

できること

- ●データセットと説明変数と目的変数を用いて、モデル構築ならびにレポート作成ができる

- ●回帰モデルと分類モデルに対応:回帰モデルの場合は精度、予測値vs実測値、特徴量重要度、部分依存グラフがレポート出力。分類モデルの場合は精度、混同行列、ROC曲線、部分依存グラフ、最適閾値設定、特徴量重要度がレポート出力

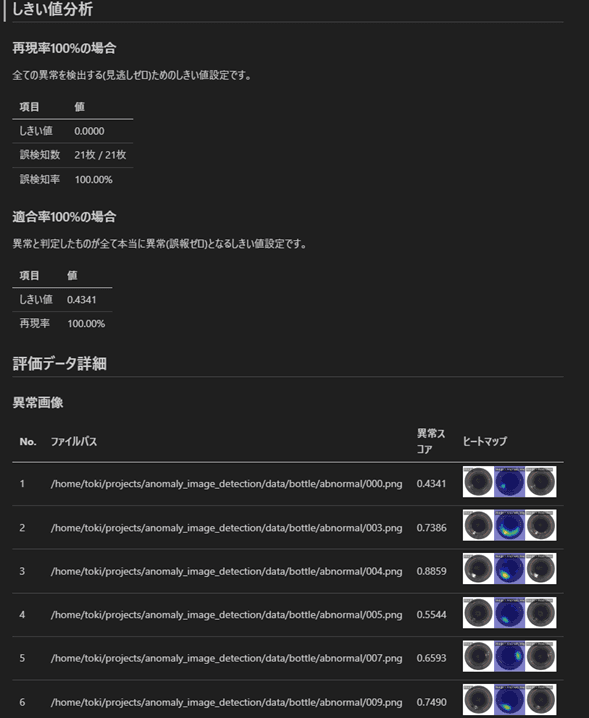

◆ GDC Anomaly Image Detection

プロダクト概要

正常画像と異常画像のデータセットを与えるだけで自動で異常検知モデルの構築・評価ができるツール

得られるメリット

- ●AIに詳しくない方でも簡単に画像の異常検知モデルを構築できる

- ●本番運用する際に、閾値をどこに設定すれば誤検知や取りこぼしをなくせるかのシミュレーション結果が得られる(例えば製造品の検品用途に使える)

できること

- ●正常画像と異常画像のデータセットから異常検知AIモデルの構築とシミュレーション結果をレポートで出力

- ●モデル精度だけでなく、混同行列、ROC曲線、評価用の正常ならびに異常画像のヒートマップの可視化

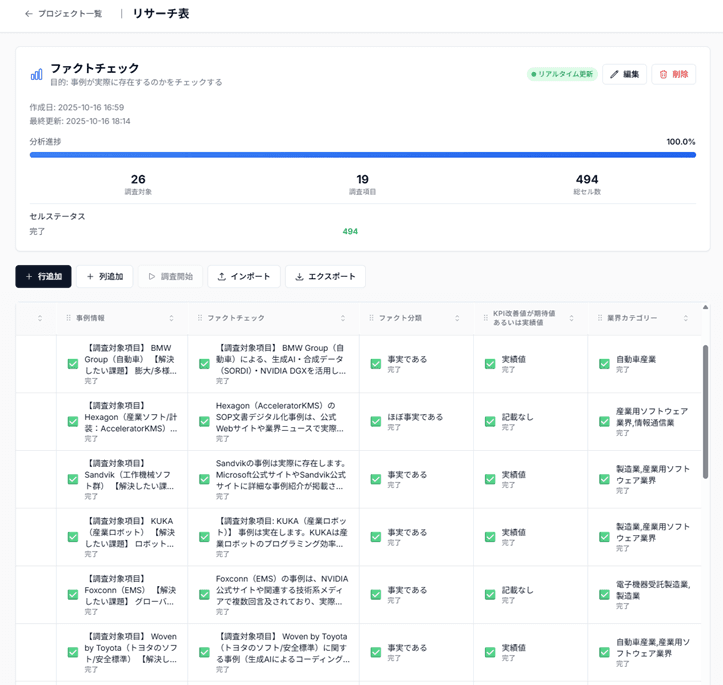

◆ Research & ClassifAI

プロダクト概要

戦略コンサルタントやプロダクト企画職の方々が抱えるリサーチ業務の効率化を行うためのソフトウェアサービス

得られるメリット

- ●大量の企業やサービスに対して、正確性を持ってリサーチできる(リサーチの仕方を生成AIのようにプロンプトを記載して指示することができる)

- ●リサーチ結果に対して、その内容に対する正確性を判定できる

できること

- ●調査対象に対して、Webリサーチ/数値抽出/カテゴライズ/分析/列結合が行える

- ●予め作られたExcelやCSVファイルをインポートしてリサーチができる

- ●複数ユーザー利用、プロジェクトを分けての活用が可能

- ●クラウド生成AIサービス不使用のため、セキュアにリサーチ実施可能

AI・データ利活用テーマ作成WS

AI活用やデータ利活用テーマが思い浮かばない場合でも、生成AIを活用したワークショップにてテーマを自ら発掘いただけます

AI活用やデータ利活用テーマが思い浮かばない場合は、生成AIでテーマをWSにて自ら発掘いただけます。 生成AIに対する現場の皆様の理解を深めていただくとともに、現実的なAI・データ利活用案を導き出します。

💡

テーマ発掘

生成AIを使って自社に合ったAI活用テーマを発掘

🎯

現場理解

生成AIに対する現場の理解を深める

📋

具体化

現実的なAI・データ利活用案を具体的に導出

WSアウトプット例

凡例:製造業 品質検査AI化の場合| 項目 | 凡例(製造業 品質検査AI化の場合) |

|---|---|

| 施策名 | AIを活用した製品外観検査の自動化 |

| 背景 (今どういう業務をやっているのか) | 現在、製品の外観検査は熟練検査員が目視で実施しており、1日あたり約5,000個の製品を3名体制で検査している。検査員の高齢化・退職により人員確保が困難になりつつあり、属人的なスキルへの依存がリスクとなっている。 |

| 解決したい課題 | ・検査員の人材不足と属人化による品質判定のバラつき ・検査速度のボトルネックによる生産ライン全体のスループット低下 ・微細な不良(0.1mm以下のキズ等)の見逃し率が約2%存在 |

| 課題解決による 期待できる効果 | 【定量】不良見逃し率2%→0.5%に低減、検査工数を年間約1,500時間削減(人件費換算 約750万円/年) 【定性】品質の均一化、24時間稼働対応、検査データの蓄積によるトレーサビリティ強化 |

| 課題解決のための施策仮説 (AI/BI/データ分析の活用方法) | ・製品画像を学習データとしたCNN(畳み込みニューラルネットワーク)による不良品自動検出モデルの構築 ・検査結果をBIダッシュボード(Power BI)でリアルタイム可視化し、不良傾向を早期検知 ・Edge AIデバイスを検査ラインに設置し、リアルタイム推論を実現 |